Los árboles están en el centro de todo, de la industria, de la vida cotidiana, del paisaje. En Montes del Plata, esa relación se vuelve tangible entre el ruido de las grúas, los rastrillos mecánicos y los fardos de celulosa que parten rumbo a distintos puertos del mundo.

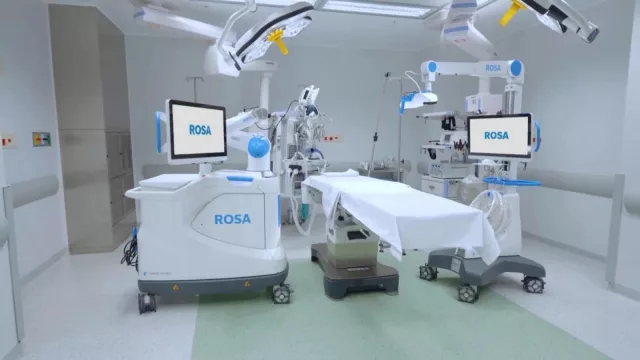

Al entrar a la planta en Punta Pereira, el panorama es otro. Camiones y cintas transportadoras se cruzan en un movimiento constante, mientras las pilas de chips de madera se desplazan lentamente. Entre el vapor y el ruido de las máquinas, se percibe la envergadura de un proceso que combina tecnología, logística y un ritmo industrial pensado para ser sustentable.

Los rastrillos mecánicos recorren la superficie de las pilas de madera, haciendo caer los chips sobre tornillos que los llevan al centro del sistema. Desde allí, una cinta subterránea los transporta hacia las zarandas, donde se clasifican por tamaño. El proceso se repite en ciclos constantes y precisos, una coreografía industrial donde cada movimiento está calculado y nada queda al azar.

Abajo, la línea de producción continúa su curso. Cada fardo de celulosa pesa unos 250 kilos y se agrupa en bloques de ocho toneladas. Las grúas y elevadores eléctricos los apilan mientras los sensores registran cada unidad antes de su despacho. En promedio, la planta procesa entre 180 y 185 toneladas por hora y puede superar las 4.000 diarias cuando todo funciona a plena capacidad.

Durante la recorrida explicaron que la planta recibe alrededor de cinco barcos al mes, cada uno con una carga de unas 30.000 toneladas de celulosa. En términos de camiones, esa cantidad equivale a unos 200 diarios, considerando la logística necesaria para descargar y trasladar la materia prima. La carga se realiza con las grúas de los propios buques, por lo que la velocidad depende del tipo de embarcación, aunque en promedio se completan unas dos jornadas por barco.

El almacén de celulosa es otra muestra de escala. Tiene 35.000 metros cuadrados de superficie y capacidad para acopiar hasta 120.000 toneladas. La logística está pensada para mover el menor volumen posible dentro del predio, reduciendo tiempos y también el desgaste del producto. Desde allí, la celulosa se despacha principalmente hacia Asia y Europa, aunque también llegan partidas menores a Estados Unidos y Argentina.

Por otro lado, las flotas de montacargas funcionan con baterías de litio, una apuesta por la eficiencia y la sostenibilidad que acompaña la política ambiental de la empresa. "Probamos varios sistemas, pero estas baterías son las que mejor resultado dieron", explicaron los técnicos.

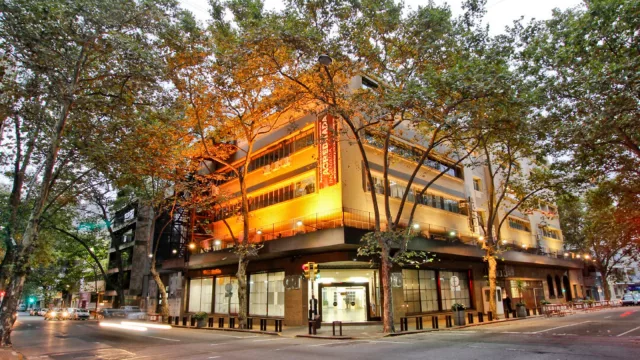

Después del recorrido técnico, el viaje continúa hacia Conchillas, apenas a unos kilómetros de la planta. El cambio de escenario es inmediato, del movimiento constante de la industria al silencio de un pueblo que parece detenido en el tiempo.

Entre calles de piedra y fachadas antiguas, la historia se percibe en cada detalle. En la Casa Evans, una guía repasa el origen británico del lugar, cuando la empresa CH Walker & Company explotaba las canteras y levantó un edificio que funcionaba como centro comercial y administrativo en 1911. El espacio albergaba oficinas, almacenes y comercios donde se vendían mercaderías traídas de Europa, además de gestionar la vida diaria de obreros y vecinos. Hoy conserva objetos, fotos y documentos de aquella época, como un libro contable de 1929, una Biblia anglicana ilustrada y utensilios que muestran cómo se vivía y trabajaba.

El pueblo llegó a tener su propia moneda, escuelas bilingües y un sistema de energía y agua independientes. Las vitrinas muestran libretas de almacén donde se registraban compras de harina, herramientas y vestimenta, en una economía basada en la confianza y la comunidad.

Conchillas refleja, de algún modo, el mismo espíritu que hoy impulsa la planta de Montes del Plata. Allí donde antes se quemaban conchillas para fabricar cal, ahora se transforma madera en celulosa. Donde se movía arena rumbo a Buenos Aires, hoy parten barcos hacia Asia cargados con 30.000 toneladas de fibra cada uno.

El recorrido termina con la sensación de que detrás de cada operación industrial hay una historia, y detrás de cada historia, una comunidad que le da sentido. Entre árboles, barcos y personas, la visita confirma que el desarrollo puede ser sustentable sin perder su raíz.

Tu opinión enriquece este artículo:

Sergio Peteco :

ESTUPENDO! LAS INVERCIONES, PÚBLICAS, PRIVADAS Y/O ASOCIADAS QUE CREAN FÁBRICAS, INDUSTRIAS SON APUESTAS NECESARIAS PARA EL CRECIMIENTO ECONÓMICO DEL PAÍS, LA CREACIÓN DE FUENTES DE TRABAJO, MANO DE OBRA URUGUAYA Y PRODUCTIVIDAD!!!